1. সোল্ডার

৩০০০ ডিগ্রি সেলসিয়াসের কম তাপমাত্রার সকল ধরণের সোল্ডার W ব্রেজিংয়ের জন্য ব্যবহার করা যেতে পারে এবং ৪০০ ডিগ্রি সেলসিয়াসের কম তাপমাত্রার উপাদানগুলির জন্য তামা বা রূপা ভিত্তিক সোল্ডার ব্যবহার করা যেতে পারে; ৪০০ ডিগ্রি সেলসিয়াস থেকে ৯০০ ডিগ্রি সেলসিয়াসের মধ্যে ব্যবহৃত উপাদানগুলির জন্য সাধারণত সোনার, ম্যাঙ্গানিজ, ম্যাঙ্গানিজ, প্যালাডিয়াম বা ড্রিল ভিত্তিক ফিলার ধাতু ব্যবহার করা হয়; ১০০০ ডিগ্রি সেলসিয়াসের বেশি তাপমাত্রার জন্য, Nb, Ta, Ni, Pt, PD এবং Mo এর মতো বিশুদ্ধ ধাতু বেশিরভাগই ব্যবহৃত হয়। প্ল্যাটিনাম বেস সোল্ডার দিয়ে ব্রেজ করা উপাদানগুলির কাজের তাপমাত্রা ২১৫০ ডিগ্রি সেলসিয়াসে পৌঁছেছে। ব্রেজিংয়ের পরে যদি ১০৮০ ডিগ্রি সেলসিয়াস ডিফিউশন ট্রিটমেন্ট করা হয়, তাহলে সর্বোচ্চ কাজের তাপমাত্রা ৩০৩৮ ডিগ্রি সেলসিয়াসে পৌঁছাতে পারে।

ব্রেজিং w-এর জন্য ব্যবহৃত বেশিরভাগ সোল্ডার Mo-এর ব্রেজিংয়ের জন্য ব্যবহার করা যেতে পারে, এবং 400 ℃-এর নিচে কাজ করা Mo উপাদানগুলির জন্য তামা বা রূপা ভিত্তিক সোল্ডার ব্যবহার করা যেতে পারে; 400 ~ 650 ℃-এ কাজ করা ইলেকট্রনিক ডিভাইস এবং অ-কাঠামোগত অংশগুলির জন্য, Cu Ag, Au Ni, PD Ni বা Cu Ni সোল্ডার ব্যবহার করা যেতে পারে; উচ্চ তাপমাত্রায় কাজ করা উপাদানগুলির জন্য টাইটানিয়াম ভিত্তিক বা উচ্চ গলনাঙ্ক সহ অন্যান্য বিশুদ্ধ ধাতব ফিলার ধাতু ব্যবহার করা যেতে পারে। এটি লক্ষ করা উচিত যে ব্রেজিং জয়েন্টগুলিতে ভঙ্গুর আন্তঃধাতু যৌগ গঠন এড়াতে সাধারণত ম্যাঙ্গানিজ ভিত্তিক, কোবাল্ট ভিত্তিক এবং নিকেল ভিত্তিক ফিলার ধাতুগুলি সুপারিশ করা হয় না।

যখন TA বা Nb উপাদানগুলি 1000 ℃ এর নিচে ব্যবহার করা হয়, তখন তামা ভিত্তিক, ম্যাঙ্গানিজ ভিত্তিক, কোবাল্ট ভিত্তিক, টাইটানিয়াম ভিত্তিক, নিকেল ভিত্তিক, সোনা ভিত্তিক এবং প্যালাডিয়াম ভিত্তিক ইনজেকশন নির্বাচন করা যেতে পারে, যার মধ্যে রয়েছে Cu Au, Au Ni, PD Ni এবং Pt Au_ Ni এবং Cu Sn সোল্ডারগুলির TA এবং Nb এর সাথে ভাল ভেজা ক্ষমতা, ভাল ব্রেজিং সীম গঠন এবং উচ্চ জয়েন্ট শক্তি রয়েছে। যেহেতু রূপালী ভিত্তিক ফিলার ধাতুগুলি ব্রেজিং ধাতুগুলিকে ভঙ্গুর করে তোলে, তাই এগুলি যতটা সম্ভব এড়ানো উচিত। 1000 ℃ থেকে 1300 ℃ এর মধ্যে ব্যবহৃত উপাদানগুলির জন্য, খাঁটি ধাতু Ti, V, Zr বা এই ধাতুগুলির উপর ভিত্তি করে সংকর ধাতু যা তাদের সাথে অসীম কঠিন এবং তরল গঠন করে সেগুলিকে ব্রেজিং ফিলার ধাতু হিসাবে নির্বাচন করা উচিত। যখন পরিষেবা তাপমাত্রা বেশি হয়, তখন HF ধারণকারী ফিলার ধাতু নির্বাচন করা যেতে পারে।

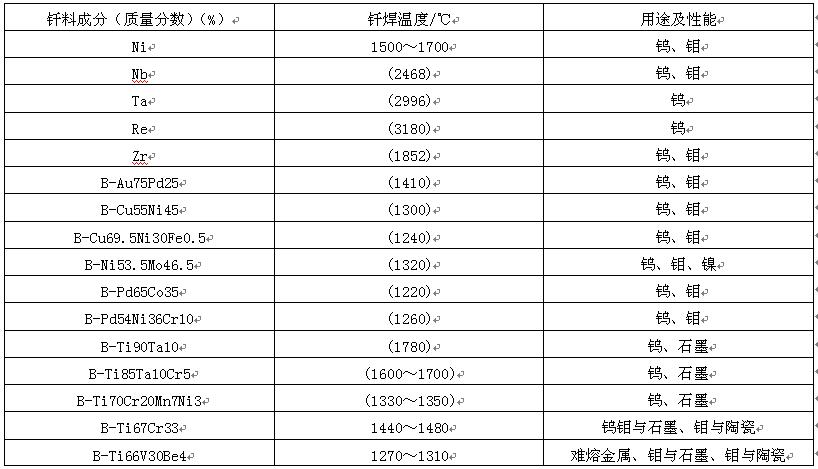

W. উচ্চ তাপমাত্রায় Mo, Ta এবং Nb-এর জন্য ফিলার ধাতুর ব্রেজিংয়ের জন্য টেবিল 13 দেখুন।

সারণি ১৩ উচ্চ তাপমাত্রার অবাধ্য ধাতুর ব্রেজিংয়ের জন্য ব্রেজিং ফিলার ধাতু

ব্রেজিং করার আগে, অবাধ্য ধাতুর পৃষ্ঠ থেকে সাবধানে অক্সাইড অপসারণ করতে হবে। যান্ত্রিক গ্রাইন্ডিং, বালি ব্লাস্টিং, অতিস্বনক পরিষ্কার বা রাসায়নিক পরিষ্কার ব্যবহার করা যেতে পারে। পরিষ্কার প্রক্রিয়ার পরপরই ব্রেজিং করা উচিত।

W এর সহজাত ভঙ্গুরতার কারণে, w অংশগুলি ভাঙা এড়াতে কম্পোনেন্ট অ্যাসেম্বলি অপারেশনে সাবধানতার সাথে পরিচালনা করতে হবে। ভঙ্গুর টাংস্টেন কার্বাইড গঠন রোধ করার জন্য, W এবং গ্রাফাইটের মধ্যে সরাসরি যোগাযোগ এড়ানো উচিত। ঢালাইয়ের আগে প্রি-ওয়েল্ডিং প্রক্রিয়াকরণ বা ঢালাইয়ের কারণে প্রেস্ট্রেসিং বাদ দিতে হবে। তাপমাত্রা বৃদ্ধি পেলে W জারণ করা খুব সহজ। ব্রেজিংয়ের সময় ভ্যাকুয়াম ডিগ্রি যথেষ্ট বেশি হওয়া উচিত। যখন 1000 ~ 1400 ℃ তাপমাত্রার পরিসরের মধ্যে ব্রেজিং করা হয়, তখন ভ্যাকুয়াম ডিগ্রি 8 × 10-3Pa এর কম হওয়া উচিত নয়। জয়েন্টের রিমেল্টিং তাপমাত্রা এবং পরিষেবা তাপমাত্রা উন্নত করার জন্য, ঢালাইয়ের পরে ব্রেজিং প্রক্রিয়াটি ডিফিউশন ট্রিটমেন্টের সাথে একত্রিত করা যেতে পারে। উদাহরণস্বরূপ, b-ni68cr20si10fel সোল্ডার 1180 ℃ তাপমাত্রায় W ব্রেজ করার জন্য ব্যবহার করা হয়। ঢালাইয়ের পর ১০৭০ ডিগ্রি সেলসিয়াস /৪ ঘন্টা, ১২০০ ডিগ্রি সেলসিয়াস /৩.৫ ঘন্টা এবং ১৩০০ ডিগ্রি সেলসিয়াস /২ ঘন্টা তিনটি ডিফিউশন ট্রিটমেন্টের পর, ব্রেজড জয়েন্টের সার্ভিস তাপমাত্রা ২২০০ ডিগ্রি সেলসিয়াসের বেশি পৌঁছাতে পারে।

Mo এর ব্রেজড জয়েন্ট একত্রিত করার সময় তাপীয় প্রসারণের ছোট সহগ বিবেচনা করা উচিত এবং জয়েন্টের ফাঁক 0.05 ~ 0.13 মিমি এর মধ্যে হওয়া উচিত। যদি কোনও ফিক্সচার ব্যবহার করা হয়, তাহলে তাপীয় প্রসারণের ছোট সহগ সহ একটি উপাদান নির্বাচন করুন। Mo পুনঃক্রিস্টালাইজেশন ঘটে যখন শিখা ব্রেজিং, নিয়ন্ত্রিত বায়ুমণ্ডল চুল্লি, ভ্যাকুয়াম চুল্লি, ইন্ডাকশন চুল্লি এবং প্রতিরোধের উত্তাপ পুনঃক্রিস্টালাইজেশন তাপমাত্রা অতিক্রম করে অথবা সোল্ডার উপাদানগুলির বিস্তারের কারণে পুনঃক্রিস্টালাইজেশন তাপমাত্রা হ্রাস পায়। অতএব, যখন ব্রেজিং তাপমাত্রা পুনঃক্রিস্টালাইজেশন তাপমাত্রার কাছাকাছি থাকে, তখন ব্রেজিংয়ের সময় যত কম হয়, তত ভাল। Mo এর পুনঃক্রিস্টালাইজেশন তাপমাত্রার উপরে ব্রেজিং করার সময়, খুব দ্রুত শীতল হওয়ার কারণে ক্র্যাকিং এড়াতে ব্রেজিংয়ের সময় এবং শীতলকরণের হার নিয়ন্ত্রণ করতে হবে। যখন অক্সিঅ্যাসিটিলিন শিখা ব্রেজিং ব্যবহার করা হয়, তখন মিশ্র ফ্লাক্স ব্যবহার করা আদর্শ, অর্থাৎ, শিল্প বোরেট বা সিলভার ব্রেজিং ফ্লাক্স এবং ক্যালসিয়াম ফ্লোরাইডযুক্ত উচ্চ-তাপমাত্রা ফ্লাক্স, যা ভাল সুরক্ষা পেতে পারে। পদ্ধতিটি হল প্রথমে Mo এর পৃষ্ঠে রূপালী ব্রেজিং ফ্লাক্সের একটি স্তর আবরণ করা এবং তারপরে উচ্চ-তাপমাত্রা ফ্লাক্স আবরণ করা। সিলভার ব্রেজিং ফ্লাক্সের কার্যকলাপ কম তাপমাত্রার পরিসরে থাকে এবং উচ্চ-তাপমাত্রার ফ্লাক্সের সক্রিয় তাপমাত্রা 1427 ℃ এ পৌঁছাতে পারে।

TA অথবা Nb উপাদানগুলিকে ভ্যাকুয়ামের নিচে ব্রেজ করা বাঞ্ছনীয়, এবং ভ্যাকুয়ামের মাত্রা 1.33 × 10-2Pa-এর কম নয়। যদি নিষ্ক্রিয় গ্যাসের সুরক্ষায় ব্রেজিং করা হয়, তাহলে কার্বন মনোক্সাইড, অ্যামোনিয়া, নাইট্রোজেন এবং কার্বন ডাই অক্সাইডের মতো গ্যাসের অমেধ্যগুলি কঠোরভাবে অপসারণ করতে হবে। বাতাসে ব্রেজিং বা রেজিস্ট্যান্স ব্রেজিং করার সময়, বিশেষ ব্রেজিং ফিলার ধাতু এবং উপযুক্ত ফ্লাক্স ব্যবহার করা উচিত। উচ্চ তাপমাত্রায় অক্সিজেনের সাথে TA অথবা Nb-এর সংস্পর্শ রোধ করার জন্য, পৃষ্ঠের উপর ধাতব তামা বা নিকেলের একটি স্তর প্রলেপ দেওয়া যেতে পারে এবং সংশ্লিষ্ট ডিফিউশন অ্যানিলিং ট্রিটমেন্ট করা যেতে পারে।

পোস্টের সময়: জুন-১৩-২০২২